Der globale Markt für das Recycling von Leiterplatten wächst stetig. Laut Statistiken von QYR (Hengzhou Bozhih) erreichte der globale Markt für das Recycling von Leiterplatten-Elektroschrott im Jahr 2024 einen Umsatz von 646 Millionen US-Dollar und soll bis 2031 auf 1,064 Milliarden US-Dollar anwachsen, mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 7,5 % (2025–2031). Die regionale Marktverteilung weist deutliche Unterschiede auf: Europa und Nordamerika haben aufgrund strenger und frühzeitig eingeführter Umweltvorschriften ausgereifte Recyclingsysteme etabliert. Im Gegensatz dazu baut der asiatische Markt, vertreten durch China und Japan, seine Recyclingkapazitäten rasch aus und entwickelt seine technologischen Möglichkeiten weiter.

Der globale Markt für das Recycling von Leiterplatten wird von mehreren großen Akteuren dominiert. Boliden, Umicore und Aurubis halten zusammen einen Marktanteil von über 38 % und bilden die erste Stufe der Branche. Diese Unternehmen verfügen über umfassende Recycling-Lieferketten und fortschrittliche Technologien, die eine effiziente Gewinnung wertvoller Materialien wie Edelmetalle und Kupfer aus Leiterplattenabfällen ermöglichen. Die zweite Stufe umfasst Unternehmen wie Mitsubishi Materials Corporation, Glencore und DONGSHEGN Precious Metal Recycling , die in bestimmten Regionen oder Technologiebereichen über Wettbewerbsvorteile verfügen.

Recycling von Leiterplatten

Die Richtlinie der Europäischen Union über Elektro- und Elektronik-Altgeräte (WEEE-Richtlinie) ist eine der wichtigsten Vorschriften für das weltweite Recycling von Leiterplatten. Gemäß der neuesten Revision von 2025 muss die Mindestrecyclingquote für Leiterplatten 85 % betragen, wobei mindestens 50 % der Materialien wiederverwendet oder recycelt werden müssen. Dies erfordert von Leiterplattenherstellern und Elektronikproduzenten eine optimierte Materialauswahl, eine bessere Demontage der Leiterplatten und ein effizientes Edelmetallrecycling .

Die WEEE-Richtlinie verschärft zudem die Beschränkungen für gefährliche Stoffe. Während die Richtlinie zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe (RoHS) bereits schädliche Elemente wie Blei (Pb), Cadmium (Cd) und Quecksilber (Hg) begrenzt, schränkt die Revision von 2025 den zulässigen Umfang gefährlicher Stoffe weiter ein und schreibt den Herstellern ein strengeres Rückverfolgbarkeitsmanagement vor. Darüber hinaus verpflichtet die WEEE-Richtlinie die Hersteller zur Vorlage umfassender Ökobilanzberichte (LCA), die nachweisen, dass ihre PCB-Materialien keine langfristigen Umweltgefahren darstellen.

Das System der erweiterten Herstellerverantwortung (EPR) wird 2025 weiter gestärkt. Hersteller müssen bei der Produkteinführung Gebühren für die Entsorgung von Elektroschrott im Voraus entrichten, um nationale Recyclingsysteme zu unterstützen. Sie müssen Rücknahmelogistiksysteme einrichten, die den Verbrauchern die bequeme Rückgabe ausgedienter Elektrogeräte ermöglichen. Bei Nichterreichen der Recyclingziele müssen sie mit höheren Umweltsteuern und Marktzugangsbeschränkungen rechnen.

Während es in Nordamerika keine einheitlichen Bundesvorschriften gibt, haben die einzelnen Bundesstaaten ihre eigenen Gesetze zur Entsorgung von Elektroschrott. Der kalifornische Electronic Waste Recycling Act und der New Yorker Electronic Equipment Management and Recycling Act verpflichten Hersteller zum Recycling und legen spezifische Zielwerte für die Rückgewinnungsquote fest. Diese Vorschriften verpflichten Leiterplattenrecycler, Umweltgenehmigungen einzuholen und die Vorschriften zur Entsorgung gefährlicher Abfälle strikt einzuhalten.

Auf operativer Ebene schreibt die WEEE-Richtlinie 2025 vor, dass alle konformen Leiterplatten das Symbol einer durchgestrichenen Mülltonne und einen digitalen Tracking-Code (DTC) tragen müssen. Dies ermöglicht es den Aufsichtsbehörden, Produkte über ihren gesamten Lebenszyklus hinweg zu verfolgen – von der Produktion und dem Verkauf bis hin zur Nutzung und zum Recycling. Diese Änderung erhöht die Transparenz der Elektroschrottströme und veranlasst Unternehmen, Technologien wie Blockchain im Lieferkettenmanagement einzusetzen und so die Rückverfolgbarkeit von Recyclingdaten zu verbessern.

Das mechanisch-physikalische Verfahren ist derzeit die am weitesten verbreitete Technologie für das Recycling von Leiterplatten. Es wurde in den 1990er Jahren von der deutschen SiCon GmbH industriell eingesetzt. Diese Technologie ermöglicht eine effiziente Trennung von Metallen und Nichtmetallen durch mehrstufiges Zerkleinern und Sortieren. Der konkrete Prozess umfasst: Zunächst werden die Leiterplatten mit einem Walzen-Doppelwellen-Zerkleinerer in 3–5 cm große Partikel zerkleinert; anschließend erfolgt eine weitere Reduzierung auf 0,5–1 cm große Partikel mithilfe einer kombinierten Hammermahltechnologie; schließlich verarbeitet eine Scheibenmühle mit integriertem Wasserkühlsystem das Material zu Pulver mit einer Maschenweite von 30–80 Mesh. Der Sortierschritt nutzt einen dreistufigen kombinierten Prozess aus Luftklassifizierung, Dichtetrennung und elektrostatischer Hochspannungstrennung, um Metalle schrittweise von Harzfaserpulver zu trennen. Basierend auf tatsächlichen Produktionsdaten erreicht diese Technologie Kupferrückgewinnungsraten von ≥99 % mit einem Kupfergehalt im nichtmetallischen Pulver von <1 %. Die Vorteile mechanisch-physikalischer Verfahren liegen in ihrem relativ einfachen Prozess, ihrer Skalierbarkeit, ihrer minimalen Sekundärverschmutzung, ihrem geringen Energieverbrauch, ihrer Kosteneffizienz und ihrer hohen Trennleistung, wodurch sie den Anforderungen an Umwelt und Ressourcenrückgewinnung gerecht werden. Einschränkungen bestehen jedoch in der unvollständigen Trennung von Metallen aufgrund sich überschneidender physikalischer Eigenschaften und in den erheblichen anfänglichen Investitionen in die Ausrüstung.

Pyrometallurgische Verfahren extrahieren Metalle aus Leiterplatten bei hohen Temperaturen und eignen sich besonders für die Rückgewinnung von unedlen Metallen wie Kupfer und Zinn. Bei diesem Verfahren werden Materialien in einem Flammofen auf 1400–1600 °C erhitzt, wo durch Kohlenstoffreduktion Metalloxide in metallische Formen umgewandelt werden. Wichtige chemische Reaktionen sind:

2MO + C → 2M + CO₂

SnO₂ + 2C → Sn + 2CO

Bei der anschließenden Verarbeitung werden Kupferverunreinigungen durch Schwefelzugabe entfernt, wodurch Kupfermonosulfid (CuS) als Schlacke entsteht. Anschließend wird das Zinn-Blei-Verhältnis entsprechend den Spezifikationen angepasst. Pyrometallurgische Verfahren bieten zwar eine hohe Effizienz beim Recycling von Leiterplatten, können jedoch schädliche Gase freisetzen und gefährliche Nebenprodukte produzieren, was strenge Emissionskontrollsysteme erforderlich macht. Diese Technologie eignet sich vor allem für groß angelegte Recyclingvorgänge, die mit höheren Anlageninvestitionen und Betriebskosten verbunden sind, zeigt jedoch eine hohe Anpassungsfähigkeit an die Rohstoffe und die Fähigkeit, verschiedene Arten von Leiterplatten zu verarbeiten.

Die pyrometallurgische Technologie löst und gewinnt selektiv Metalle aus Leiterplatten mithilfe chemischer Lösungen, die in den 1970er Jahren vom US Bureau of Mines entwickelt und verfeinert wurden. Der Prozess umfasst hauptsächlich chemisches Auslaugen (unter Verwendung von Natriumcyanidlösungen zur Rückgewinnung der Goldbeschichtung oder saurer Lösungen zum Auflösen von Metallen), Fällung, Elektrolyse und Ionenaustausch. Die Hydrometallurgie bietet hohe Metallrückgewinnungsraten und ausgezeichnete Selektivität beim PCB-Recycling und kann minderwertige Metallausgangsmaterialien verarbeiten. Herausforderungen bestehen jedoch in der Verwendung potenziell giftiger Chemikalien und strengen Abfallbehandlungsprotokollen zur Vermeidung von Sekundärverschmutzung. Moderne hydrometallurgische Techniken sind so weiterentwickelt, dass sie saure Ätzlösungen zur Kupferrückgewinnung aus Leiterplattenabfällen verwenden und den pH-Wert so anpassen, dass Kupferionen als Kupferhydroxid zur weiteren Verarbeitung ausgefällt werden. Chemische Methoden sind zwar hocheffizient und breit anwendbar (Verarbeitung mehrerer Metalle), sie verursachen jedoch erhebliche Umweltverschmutzung (Cyanidtoxizität, Anforderungen an die Säurebehandlung) und sind mit hohen Reagenzienkosten verbunden.

Die biotechnologische Rückgewinnung ist eine neue umweltfreundliche Technik, bei der Metalle mithilfe von Mikroorganismen oder Enzymen selektiv aus Leiterplatten extrahiert werden. Diese Methode wurde erstmals Anfang der 2010er Jahre von einem Forschungsteam der Universität Birmingham vorgeschlagen und experimentell validiert. Die Biotechnologie nutzt mikrobielle Metaboliten (wie organische Säuren und Enzyme von Bakterien wie Ferriportichlorobacterium), um Metalle für die anschließende Trennung aufzulösen. Diese PCB-Recyclingmethode ist umweltfreundlich und energieeffizient und bietet Potenzial für eine selektive Metallrückgewinnung. Sie ist jedoch mit langen Verarbeitungszeiten (Tage bis Wochen) und einer geringen Effizienz verbunden (nur für minderwertige Metalle geeignet). Die biotechnologische Rückgewinnung befindet sich derzeit hauptsächlich in der F&E-Phase und ist nur begrenzt im industriellen Maßstab anwendbar. Sie eignet sich hauptsächlich für Recycling in kleinem Maßstab mit geringen Anforderungen an die Umweltverschmutzung oder als unterstützende Methode zu chemischen Prozessen zur Schadstoffreduzierung. Trotz ihrer Einschränkungen stellt die Biotechnologie eine der zukünftigen Entwicklungsrichtungen für das Recycling von Leiterplatten dar. Mit den Fortschritten in der Biotechnologie werden voraussichtlich innerhalb der nächsten fünf bis zehn Jahre kommerzielle Anwendungsfälle entstehen.

- Eine Zusammenfassung der fortschrittlichsten PCB-Goldrückgewinnungstechnologie

- Fortschrittliche Recyclingtechnik für Leiterplattenabfälle

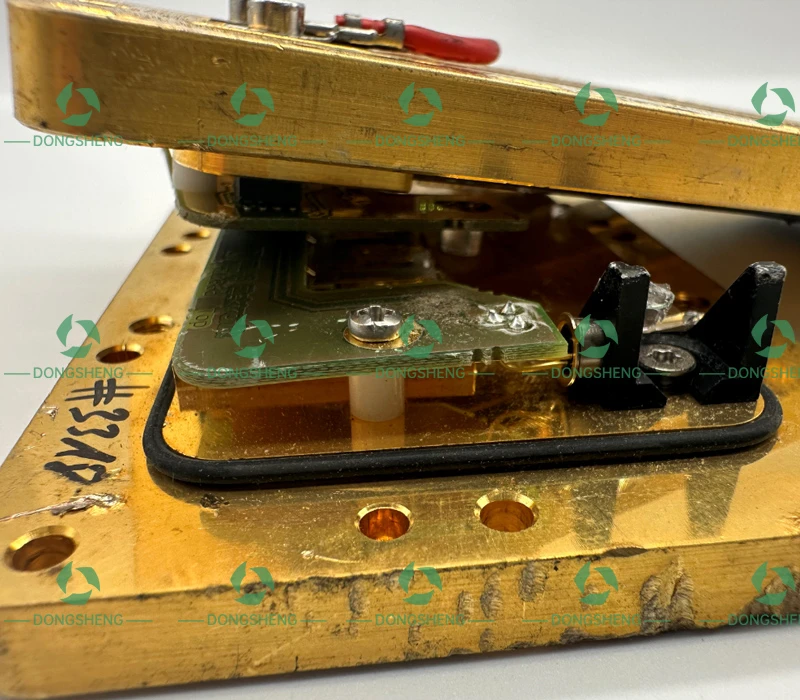

Die Bestimmung des Edelmetallgehalts ist der erste Schritt im Leiterplattenrecyclingprozess von DONGSHENG. Unser Unternehmen setzt Röntgenfluoreszenz-Analysegeräte (XRF) zur Schnellprüfung eingehender Leiterplatten ein und ermittelt den ungefähren Edelmetallgehalt basierend auf Leiterplattentyp, Alter und Quellgerät. Leiterplatten für Unterhaltungselektronik (z. B. Motherboards von Mobiltelefonen) enthalten typischerweise höhere Edelmetallanteile. Industrielle Leiterplatten (z. B. Wechselrichterplatinen) und Leiterplatten für die Automobilindustrie (z. B. ECU-Platinen) weisen aufgrund strenger Zuverlässigkeitsanforderungen dickere Kupferschichten auf. Mehrschichtplatinen haben einen höheren Edelmetallgehalt und Recyclingwert als ein- oder zweischichtige Platinen. Auf Grundlage der Prüfergebnisse kategorisiert DONGSHENG Leiterplatten in drei Klassen: Klasse A (Hochfrequenzplatinen, Serverplatinen, Edelmetallgehalt > 3 %), Klasse B (Computer-Motherboards, Kommunikationsplatinen, Edelmetallgehalt 1–3 %) und Klasse C (Platinen für Haushaltsgeräte, Leiterplatten für Unterhaltungselektronik, Edelmetallgehalt < 1 %). Diese Einstufung ist entscheidend für die nachfolgenden Recyclingprozesse und Angebotsstandards.

Der Direktzahlungs- und Containerisierungsprozess basiert auf der Bewertung des Edelmetallgehalts. DONGSHENG ermittelt ein Basisangebot anhand des Tagespreises der London Metal Exchange und berücksichtigt dabei Metallrückgewinnungsraten und Raffinationskosten. Nach der Bezahlung werden die Materialien in spezielle Container mit angebrachten RFID-Tags geladen. Der gesamte Transportprozess wird in Echtzeit über eine Blockchain-Plattform verfolgt, was eine transparente Materialbeschaffung und Compliance gewährleistet. Dieses Direktzahlungsmodell vereinfacht Transaktionen erheblich und erfreut sich bei kleinen und mittleren Elektroschrottrecyclern in Europa und Amerika zunehmender Beliebtheit. Es ermöglicht ihnen, gesammelte Leiterplatten schnell in Cashflow umzuwandeln, ohne in teure Verarbeitungsanlagen investieren zu müssen.

Die Vorbehandlungsphase ist ein entscheidender Bestandteil des Leiterplattenrecyclingprozesses von DONGSHENG. Unser Unternehmen verwendet automatisierte Systeme zur Demontage, bei denen Roboterarme und Heißluftpistolen zum Einsatz kommen, um elektronische Komponenten (Kondensatoren, Widerstände, Chips) von den Leiterplatten zu entfernen. Diese Komponenten werden separat recycelt (einige können für die Wiederverwendung oder weitere Metallgewinnung aufbereitet werden). Als Nächstes folgt die Entlackung: Leiterplattenfragmente werden in eine 10%ige Natriumhydroxidlösung mit 0,5% Additiv A, 0,5% Additiv B und 0,05% Korrosionsinhibitor Thiophenylbenzotriazol getaucht. Durch Erhitzen in einem Wasserbad wird bei diesem Verfahren die Oberflächenfarbe innerhalb von 30 Minuten vollständig entfernt und die Metalle vollständig zur Rückgewinnung freigelegt. Die Effizienz der Vorbehandlungsphase wirkt sich direkt auf die Effizienz und Reinheit der anschließenden Metallrückgewinnung aus. DONGSHENG hat die Vorbehandlungszeit durch den Einsatz automatisierter Geräte um 40% reduziert und damit die Effizienz im Vergleich zu herkömmlichen manuellen Vorgängen deutlich verbessert.

Der mechanische Trennprozess nutzt ein automatisiertes System von GreenJet Environmental Machinery Co., Ltd. Dieser Prozess umfasst drei Zerkleinerungsstufen: Bei der Primärzerkleinerung werden die Leiterplatten mit einem Walzen-Doppelwellen-Schredder in 3–5 cm große Partikel zerkleinert. Bei der Sekundärzerkleinerung werden die Partikel mithilfe einer Hammermühle auf 0,5–1 cm verfeinert. Bei der Tertiärpulverisierung wird eine Scheibenmühle mit Wasserkühlung verwendet, um Pulver mit einer Maschenweite von 30–80 zu erzeugen. Die Sortierung erfolgt in einem dreistufigen Prozess, der Windsichtung, Dichtetrennung und elektrostatische Hochspannungstrennung kombiniert, um Metalle schrittweise von Harzfasern und Pulver zu trennen. Das gesamte System ist SPS-gesteuert, sodass zwischen automatischem und manuellem Betrieb umgeschaltet werden kann. Es verfügt über einen Bildschirm mit Mensch-Maschine-Schnittstelle, um einen stabilen Betrieb und eine bequeme Wartung zu gewährleisten. Die Praxis von DONGSHENG zeigt, dass mit diesem mechanischen Trennprozess Kupferrückgewinnungsraten von ≥ 99 %, ein nichtmetallischer Kupferpulvergehalt von < 1 % und stündliche Verarbeitungskapazitäten von 600–800 kg erreicht werden

Während der Edelmetallgewinnung und -raffination setzt DONGSHENG je nach Güteklasse der Leiterplatten unterschiedliche technische Ansätze ein. Für hochwertige Leiterplatten der Güteklasse A kommen physikalische Methoden wie Vakuumdestillation und Zonenschmelzen zum Einsatz. Diese machen sich die Unterschiede in Siede- und Schmelzpunkten verschiedener Metalle zunutze und trennen sie durch Erhitzen (z. B. hat Kupfer einen höheren Siedepunkt als Gold, sodass Gold bei der Destillation zuerst verdampft und kondensiert). Obwohl dieses Verfahren energieintensiv und ausrüstungsintensiv ist, ist es umweltfreundlich (keine chemischen Reagenzien) und erreicht eine hohe Reinheit (bis zu 99,99 %). Für Leiterplatten der Güteklassen B und C kommen hydrometallurgische Techniken zum Einsatz, wie z. B. Cyanidlaugung, um Gold in Goldcyanidkomplexe aufzulösen, gefolgt von der Goldextraktion mit Zinkpulver. Die extrahierten Edelmetalle werden elektrolytisch raffiniert, um eine Reinheit von über 99,95 % zu erreichen, bevor sie zu Barren für die Auslieferung an die Kunden gegossen werden. Alle drei während des Prozesses entstehenden Abfälle (Abwasser, Abgase, Rückstände) werden einer strengen Behandlung unterzogen: Abwasser wird mit Säuren/Laugen neutralisiert, um Schwermetalle auszufällen; Abgase werden gesammelt und saure Gase mit alkalischen Lösungen absorbiert; Rückstände mit Schwermetallrückständen werden verfestigt und stabilisiert, bevor sie in Sondermüllbehandlungszentren entsorgt werden.

- Neueste Technologien und Preise zum Recycling von Leiterplatten

- Was sind die wichtigsten Merkmale der besten Leiterplatte

- Recyclingmethoden für Leiterplatten

Durch diesen umfassenden Prozess erreicht DONGSHENG ein effizientes und ressourcenorientiertes Recycling von Leiterplatten, maximiert die Rückgewinnung wertvoller Materialien und gewährleistet gleichzeitig die Einhaltung von Umweltvorschriften. Die Erfahrung des Unternehmens zeigt, dass erfolgreiches PCB-Recycling eine Balance zwischen technischer Effizienz, wirtschaftlichen Kosten und Umweltanforderungen erfordert. Durch Prozessoptimierung und den Einsatz fortschrittlicher Technologien lässt sich ein Win-Win-Ergebnis sowohl für die Wirtschaft als auch für die Umwelt erzielen.

Tabelle: Ausgabekennzahlen für jede Phase des Leiterplatten-Recyclingprozesses von DONGSHENG

| Verarbeitungsphase | Metallrückgewinnungsrate (%) | Verarbeitungskapazität (kg/h) | Energieverbrauch (kWh/kg) | Nebenproduktnutzungsrate (%) |

| Vorverarbeitung | - | 800 | 0,15 | 95 |

| Mechanische Trennung | 99 | 600 | 0,25 | 98 |

| Hydrometallurgie | 98,5 | 400 | 0,35 | 90 |

| Pyrometallurgie | 99,5 | 1000 | 0,45 | 85 |