Anfrage stellen

Anfrage senden und Kontakt aufnehmen

Bestätigung der Transaktion

Videofotos, Transaktion bestätigen

Annahme des Transports

Abnahme vor Ort, Verpackung und Transport

Sortierung und Verarbeitung

Materialien sortieren und nach Kategorien verarbeiten

Mahlen und Zersetzen

Physikalisches Mahlen, chemische Zersetzung

Reinigung und Rückgewinnung

Reinigung der Materialien, Abschluss des Recyclings

Andere Hochtemperaturlegierungen

Die Kontrolle der Mikrostruktur ist für Hochtemperaturlegierungen von größter Bedeutung. Größe, Morphologie und Verteilung der γ'-Phase in hochfesten Nickellegierungen wirken sich direkt auf die Kriechfestigkeit und Dauerfestigkeit des Materials bei hohen Temperaturen aus.

Die Verarbeitung dieser Legierungen stellt erhebliche Herausforderungen dar. Die neueste Glühtechnik mit „Progressive Reset“ beseitigt effektiv lokale Spannungskonzentrationen aus dem Guss, reduziert die Versetzungsdichte in verformten Bereichen von 2,62×10¹⁴ m⁻² auf 1,45×10¹⁴ m⁻² und unterdrückt Rekristallisationsdefekte.

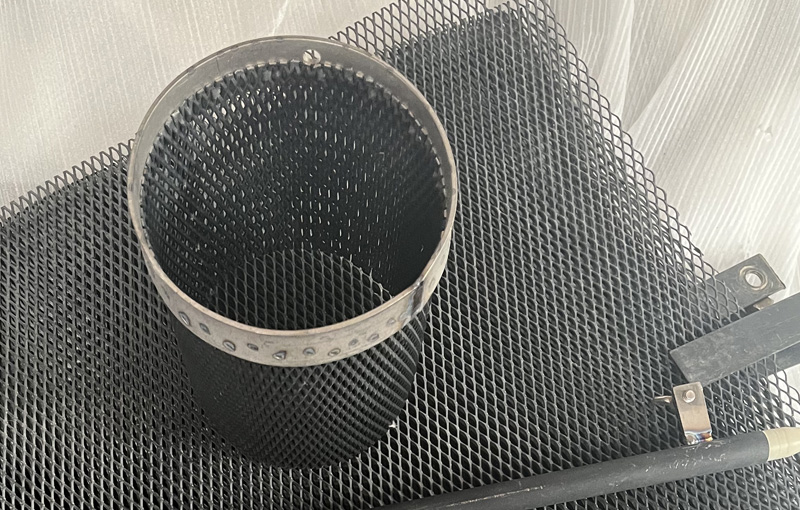

Hochtemperaturlegierungen sind reich an Edelmetallen und haben im Bereich des Edelmetallrecyclings einen extrem hohen Recyclingwert . Unter ihnen sind Hochtemperaturlegierungen auf Nickelbasis und Turbinenschaufeln aus Hochtemperaturlegierungen auf Nickelbasis die beliebtesten Recyclingmaterialien in der Luft- und Raumfahrt.

Hochtemperaturlegierungen auf Kobaltbasis nehmen aufgrund ihrer außergewöhnlichen thermischen Korrosionsbeständigkeit und Hochtemperatur-Ermüdungsfestigkeit eine einzigartige Stellung in diesem Bereich ein. Diese Werkstoffe zeichnen sich durch eine Kobaltmatrix aus, die typischerweise mit Elementen wie Chrom und Wolfram legiert ist und eine hervorragende mikrostrukturelle Stabilität bei erhöhten Temperaturen aufweist.

Im Vergleich zu Hochtemperaturlegierungen auf Nickelbasis weisen Legierungen auf Kobaltbasis höhere Solidustemperaturen und eine bessere thermische Korrosionsbeständigkeit auf, sodass sie sich besonders für stationäre Komponenten eignen, die langfristig in korrosiven Umgebungen mit hohen Temperaturen betrieben werden.

Leitschaufeln und Brennkammerkomponenten in Gasturbinen stellen typische Anwendungen für Hochtemperaturlegierungen auf Kobaltbasis dar, da diese Teile den direkten Einflüssen der Verbrennungsgase mit hoher Temperatur ausgesetzt sind.

In der praktischen Anwendung im Maschinenbau zeigen kobaltbasierte Hochtemperaturlegierungen eine hervorragende Wärmeermüdungsbeständigkeit und widerstehen thermischen Spannungsschwankungen durch häufige Start-Stopp-Zyklen. Diese Materialien werden auch häufig in Motordichtringen und Befestigungselementen eingesetzt, wo ihr Wärmeausdehnungskoeffizient gut mit den Komponenten nickelbasierter Hochtemperaturlegierungen harmoniert und so stabile Passungen über weite Temperaturbereiche gewährleistet.

Hochtemperaturfedern aus Nickellegierungen dienen als Kernkomponenten in Druckregel- und Dichtungssystemen unter extremen Bedingungen und werden häufig in Flugzeugtriebwerken, petrochemischen Anlagen und Energieanlagen eingesetzt. Diese Federelemente behalten bei Temperaturen bis zu 650 °C stabile elastische Eigenschaften, bei denen herkömmlicher Federstahl eine erhebliche Relaxation aufweist.

In Flugzeugtriebwerkssteuerungssystemen und chemischen Ventilen sorgen Hochtemperaturfedern aus Nickellegierungen für einen anhaltenden, konstanten Kontaktdruck und gewährleisten so eine zuverlässige Abdichtung unter Hochtemperaturbedingungen.

Im Gegensatz zu herkömmlichen Federn müssen Hochtemperaturfedern aus Nickellegierungen langfristig hohen Temperaturen und anhaltender Belastung standhalten, weshalb die Kriechfestigkeit ein entscheidendes Leistungsmerkmal ist.

Repräsentative Hochtemperatur-Nickellegierungen wie Alloy X/2.4656 weisen bei 800 °C eine Zugfestigkeit von über 250 MPa auf und bieten damit ausreichende Festigkeitsreserven für die Konstruktion von Hochtemperaturfedern.

In der Praxis müssen Ingenieure die Kaltverfestigungseigenschaften von Hochtemperaturfedern aus Nickellegierungen besonders berücksichtigen. Durch entsprechende Wärmebehandlungsverfahren werden Elastizitätsmodul und Dauerfestigkeit des Materials angepasst.

Die Herstellung dieser Federn erfordert präzise Wickeltechniken und eine strenge Wärmebehandlungskontrolle, um stabile mechanische Eigenschaften bei erhöhten Temperaturen zu gewährleisten.

Hochtemperatur-Nickellegierungsstreifen sind aufgrund ihrer hervorragenden Formbarkeit und Hochtemperaturfestigkeit ein wichtiges Material in verschiedenen Industriezweigen. Dieses dünne Blechmaterial kann durch Verfahren wie Stanzen, Biegen und Schweißen zu komplexen Komponenten verarbeitet werden, um den Anforderungen von Hochtemperaturanwendungen gerecht zu werden.

In der Luft- und Raumfahrt werden Hochtemperaturbänder aus Nickellegierungen häufig für Brennkammerbaugruppen und Wärmetauscherkomponenten verwendet. Bänder aus Nickel -Chrom-Eisen-Molybdän-Legierungen, beispielsweise HASTELLOY X, erreichen im lösungsgeglühten Zustand Zugfestigkeiten von bis zu 784 MPa und eine Dehnung von 45 %. Sie vereinen hervorragende Formbarkeit mit überlegener Hochtemperaturbeständigkeit.

Die Kontrolle der Verfestigungseffekte ist bei der eigentlichen Verarbeitung von Hochtemperatur-Nickellegierungsbändern von entscheidender Bedeutung. Durch Zwischenglühen wird die Plastizität des Materials wiederhergestellt, sodass das Band mehrere Verformungen ohne Rissbildung durchlaufen kann.

Beim Schweißen müssen Schweißzusätze mit der passenden Zusammensetzung ausgewählt werden. Durch eine Wärmebehandlung nach dem Schweißen wird die Korrosionsbeständigkeit in der Schweißzone wiederhergestellt.

Im Energiesektor werden aus hochtemperaturbeständigen Nickellegierungsbändern Übergangsprofile und Dichtungskomponenten für Gasturbinen hergestellt. In der chemischen Industrie wird dieses Material zu Auskleidungen für Reaktionsbehälter und Wärmetauscherrohre verarbeitet.

Diese Anwendungen nutzen die Festigkeitsvorteile und Korrosionsbeständigkeit des Hochtemperatur-Nickellegierungsbandes bei erhöhten Temperaturen voll aus und gewährleisten so einen langfristig stabilen Betrieb der Geräte in anspruchsvollen Umgebungen.